Retrofit & Migration

Wie wir bestehende Anlagen in die Zukunft führen

Oft der klügere Weg: Gezielt modernisieren statt neu bauen. So profitieren Unternehmen von kürzeren Stillständen, messbaren Energie- und Kostenvorteilen sowie einer höheren Verfügbarkeit – planbar, wirtschaftlich, aus einer Hand.

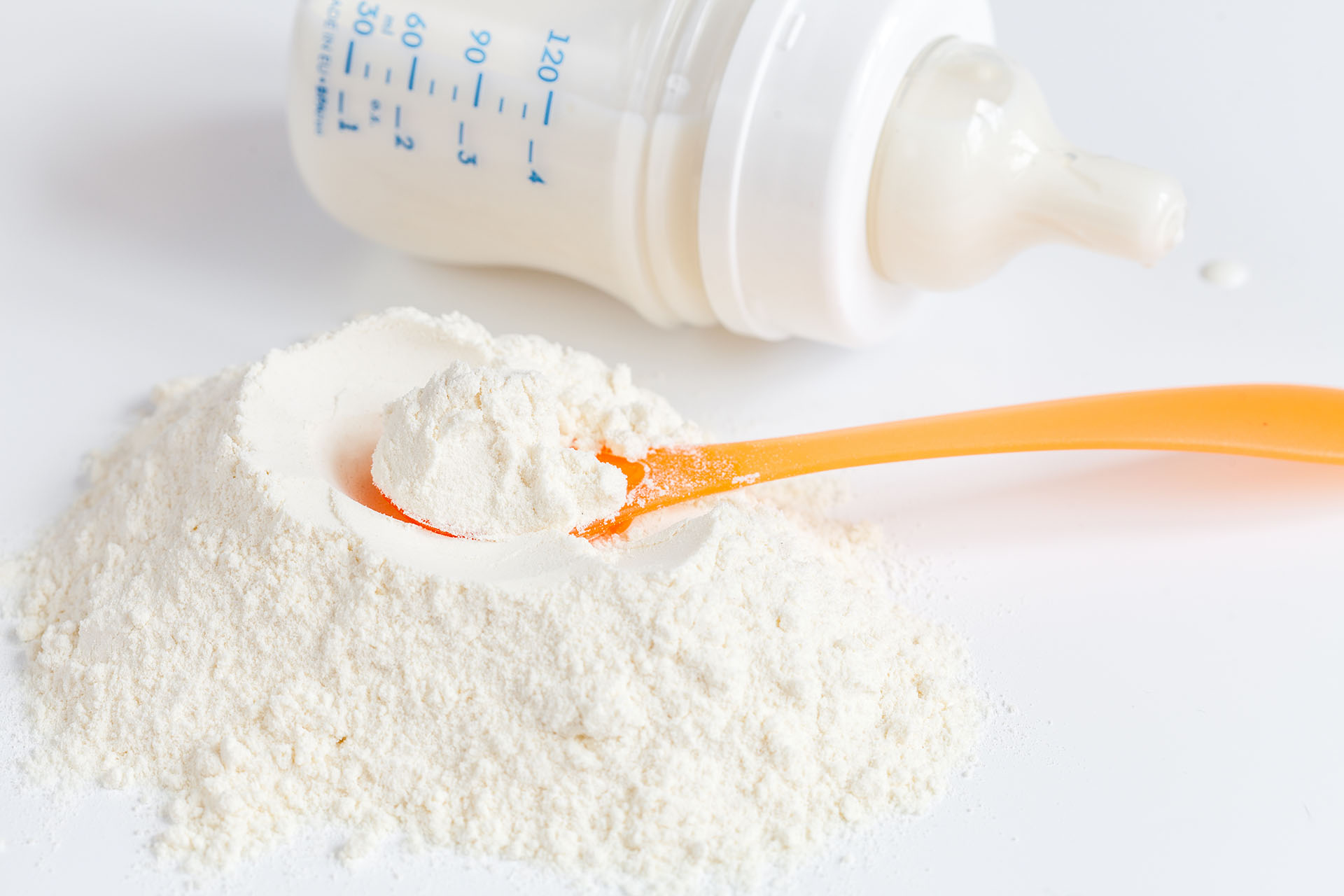

Als die Produktionslinie an einem Freitagmorgen um sechs Uhr zum Stillstand kam, war das kein Drama, sondern Teil des Plans. Die Kollegen aus der Frühschicht hatten ihre letzten Paletten fertiggefahren, unser Techniker-Team stand bereit, der Schaltschrank war sorgfältigst vorbereitet, wie ein Operationssaal. Fünf Stunden später leuchtete das neue HMI, die ersten Signale liefen stabil, und am Montagmorgen um sieben verließ der erste Sack wieder die Linie.

„Wir kombinieren Bestehendes und Neues – oder bauen komplett neu, wenn das die bessere Lösung ist“, sagt Meik Südkamp, Vertrieb Prozessindustrie bei SCHULZ in Wallenhorst. „Wichtig ist, dass die Produktion zum geplanten Wiederanlauf wieder am Start ist – nur besser als vorher.“

Diese Haltung prägt unseren Blick auf Retrofit und Migration. In volatilen Märkten zählen heute drei Dinge: Verfügbarkeit, Sicherheit und Wirtschaftlichkeit. Wer dafür jedes Mal die „ganz große Lösung“ baut, investiert zu viel – in Geld, Zeit und Nerven. Wir wissen: Der klügste Weg ist oft der maßvolle. Das heißt, gezielt modernisieren, statt neu zu bauen; Bestehendes nutzen, wo es sinnvoll ist, und Neues dort integrieren, wo es echten Mehrwert schafft.

Retrofit oder Migration – worum geht es eigentlich?

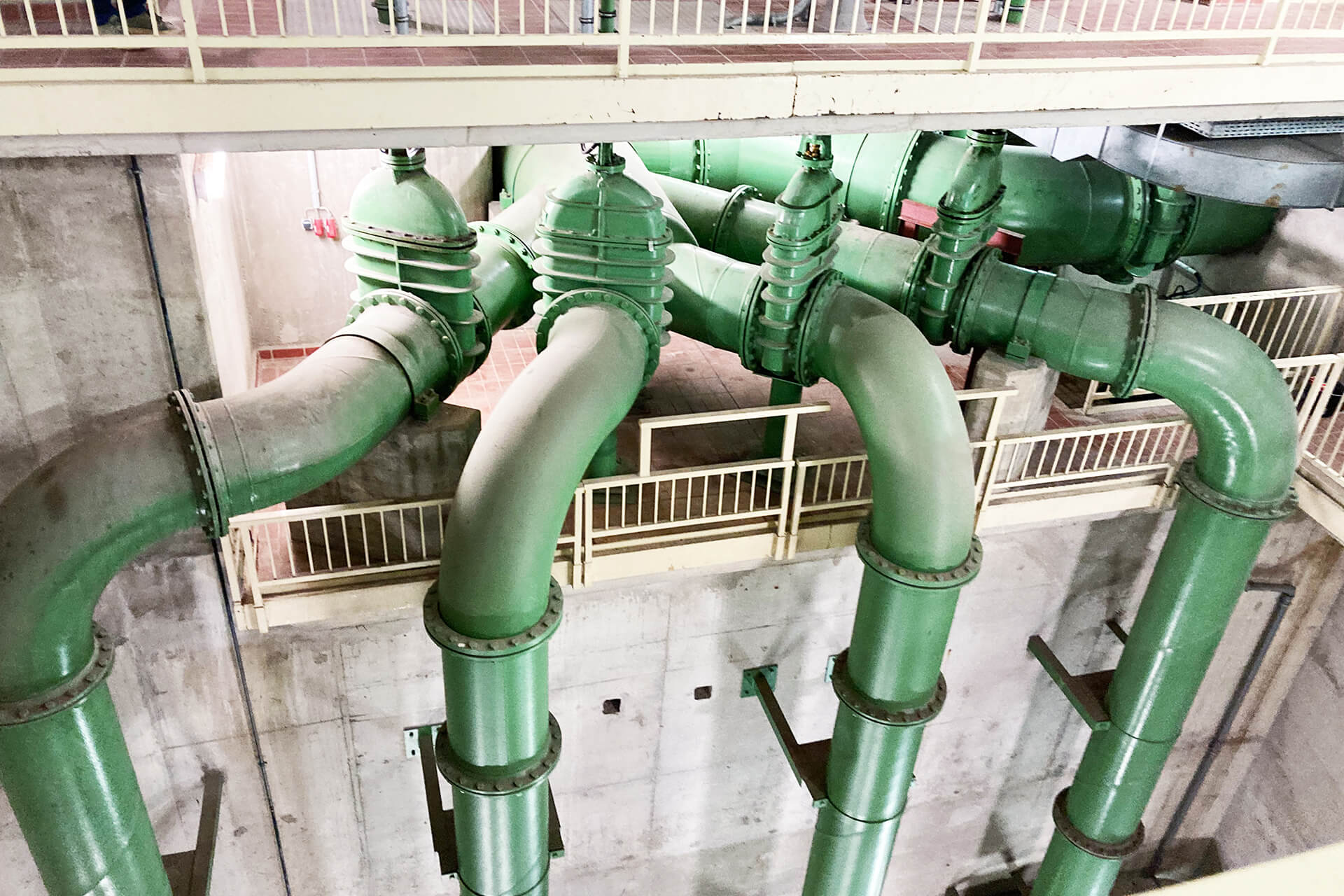

Im Alltag verschwimmen die Begriffe schnell. Retrofit heißt für uns: Wir erneuern Komponenten und Funktionen an einer bestehenden Maschine, ohne ihren Zweck zu ändern – etwa durch neue SPS, Visualisierung, Antriebe oder Sensorik. Migration geht einen Schritt weiter: Wir wechseln auf eine neue Automatisierungsplattform, portieren Software, schaffen sichere Schnittstellen zu IT und OT – häufig in Etappen und so, dass die Produktion möglichst weiterläuft.

„Die Entscheidung trifft am Ende die Wirtschaftlichkeit“, so Meik Südkamp. „Wie ist die Ersatzteillage? Welche Risiken drohen? Welche Funktionen werden wirklich gebraucht? Wir prüfen das strukturiert und schlagen dann den Weg vor, der sich rechnet und rechtlich sauber ist.“

Der Startpunkt ist immer derselbe: zuhören, verstehen, die Anlage lesen. Wir stehen nicht mit einem Katalog vor der Maschine, sondern mit offenen Fragen. Wo zwickt es? Wie oft steht die Linie? Welche Daten fehlen, um Qualität und OEE zu heben? War es bisher die Mechanik, die Grenzen setzte – oder eher die Steuerung und das, was sie nicht sehen kann? Erst, wenn diese Antworten vorliegen, denken wir in Lösungen. Manchmal ist das der Tausch veralteter Baugruppen und eine neue Visualisierung. Manchmal ist es der saubere Umstieg auf eine zeitgemäße Plattform mit strukturiertem Software-Design, sicherer Fernwartung und einer Anbindung, die Daten dort verfügbar macht, wo sie Nutzen stiften – im Leitsystem, im Reporting, im MES.

Maschinenverordnung 2027 im Blick

Wer modernisiert, handelt nicht im luftleeren Raum. Die ab dem 20. Januar 2027 geltende neue Maschinenverordnung und die DGUV-V3-Prüfpflichten setzen klare Leitplanken. Security ist kein Add-on mehr, sondern Grundanforderung: von IT- und Zugriffssicherheit über saubere Update-Prozesse bis zur belastbaren Dokumentation.

Wir begleiten unsere Kund:innen deshalb nicht nur technisch, sondern auch in der Compliance – von der Risikoanalyse über die Bewertung einer wesentlichen Veränderung bis zur Abnahme.

„Retrofit ist kein reines Konstruktions- oder Softwareprojekt,“ bringt es ein Kollege auf den Punkt. „Es ist auch ein Compliance-Projekt mit wirtschaftlichem Ziel.“

Mehrwert durch gezielte Modernisierung

Der wirtschaftliche Nutzen ist klar greifbar. Wer gezielt modernisiert, verlängert Lebenszyklen, senkt Energie- und Servicekosten und reduziert Stillstände. Ein Beispiel aus der Praxis: Der Austausch von Softstartern durch Frequenzumrichter an einer Hammermühle. Die Maschine läuft damit sanfter an, der Anlaufstrom sinkt, die Drehzahl lässt sich prozessgerecht regeln. Das Ergebnis: weniger Verschleiß, bessere Qualität – und spürbare Energieeinsparung. Noch wichtiger: Die Anlage reagiert schneller auf Schwankungen im Material. Daten, die früher verborgen blieben, werden plötzlich zu wichtigen Entscheidungsgrundlagen für die Produktionsleitung.

Der zweite Hebel ist die Geschwindigkeit. Stillstände sind teuer, also planen wir sie wie ein Chirurg einen Eingriff. Es gibt ein klar getaktetes Vorgehen: Vorbereitung im Hintergrund, FAT-Tests, vorkonfigurierte Softwarebibliotheken, eindeutige Beschriftung, saubere Rückfallstrategie – und vor Ort ein Team, das weiß, wer wann welchen Stecker in der Hand hat. So wird aus einer potenziellen Woche Stillstand ein kontrolliertes Zeitfenster. Am Ende stehen Schulung und Übergabe an die Mannschaft, die die Anlage täglich fährt. „Unser Maßstab ist der erste reguläre Produktionsauftrag nach dem Umbau“, ergänzt Benjamin Sternemann aus dem Technischen Vertrieb. „Der muss sitzen – mit mehr Transparenz und mehr Sicherheit als zuvor.“

Nachhaltig handeln, von Effizienz profitieren

Auch Nachhaltigkeit beginnt oft mit der Entscheidung für das Bestehende. Wer Mechanik weiter nutzt und die Intelligenz erneuert, spart Ressourcen und CO₂ – nicht als Schlagwort, sondern messbar über Energieverbräuche und Standzeiten. Digitalisierung hilft uns dabei, die Effekte dauerhaft zu heben: Daten werden strukturiert erfasst, visualisiert und in Routinen übersetzt, die sich im Alltag bewähren. Das ist keine High-End-Show, sondern solide Arbeit am Kernprozess. Der Lohn: eine robuste Produktion, die sich an neue Anforderungen anpasst, statt bei jeder Änderung aus dem Tritt zu geraten.

Damit Investitionen zielgenau fließen, starten wir am Anfang häufig mit einem Gesundheitscheck der Steuerungstechnik. Wir bewerten Supportstatus, Ersatzteilverfügbarkeit, Softwarestand, Netzwerksicherheit, Dokumentationslage – und ordnen die Risiken verständlich ein. Diese Transparenz beschleunigt Entscheidungen, weil sie die Diskussion auf belastbare Fakten verlagert. Aus der Diagnose wird ein Plan: Welche Schritte bringen schnell Wirkung? Wo liegen Abhängigkeiten? Was lässt sich parallel vorbereiten, um den Umbau vor Ort zu verkürzen?

Ein Retrofit oder eine Migration ist am Ende immer auch eine Beziehungsarbeit zwischen Menschen und Maschine. Wir erleben es oft: Nach der Umrüstung fühlt sich die Linie „neu“ an – nicht, weil alles glänzt, sondern weil sie intuitiver geworden ist. Ein HMI, dass die Sprache der Bediener:innen spricht. Alarme, die nicht nur blinken, sondern erklären. Trends, die nicht erschlagen, sondern leiten. Das ist kein Luxus. Es ist die Voraussetzung, damit Verbesserungen im Alltag ankommen. „Technik wirkt erst, wenn sie verstanden und gelebt wird“, erklärt Benjamin Sternemann. „Deshalb hören wir nicht bei der Inbetriebnahme auf. Wir bleiben so lange dran, bis die Anlage ihre neue Normalität gefunden hat.“

Und dann gibt es diese stillen Momente, die zeigen, dass sich der Aufwand gelohnt hat: wenn die erste Schicht nach dem Umbau ohne Störung durchläuft. Wenn der Instandhalter erzählt, dass er nachts nicht mehr nach Bauchgefühl entscheidet, sondern auf Basis klarer Diagnosen. Wenn der Energiebericht auf einmal erklärbar ist. Wenn die Produktionsleiterin sagt, sie habe das Vertiefung gefällig? Mehr Einblicke gibt’s online mit Best-Practice-Beispielen und nützlichen Zusatzinfos. Einfach QR-Code scannen.Gefühl, wieder am Steuer zu sitzen – nicht, weil alles neu ist, sondern weil das Wichtige neu gedacht wurde.

„Ob Retrofit oder Migration: Wichtig ist, dass jede Maßnahme messbaren Nutzen bringt – technisch, wirtschaftlich und rechtlich.”

Meik Südkamp

Vertrieb Prozessindustrie, Standort Wallenhorst

Fazit

So verstehen wir Retrofit & Migration bei SCHULZ: als pragmatische, planbare und vor allem kosteneffiziente Reise in die Zukunft der Produktion unserer Kund:innen. Mit Respekt vor dem, was da ist. Mit klarem Blick auf das, was fehlt. Mit einem Team, das Mechanik, Elektrotechnik, Automatisierung und IT-Security aus einer Hand zusammenbringt. Und mit dem Anspruch, messbar besser zu werden – technisch, wirtschaftlich und rechtlich.

Unsere Kollegen Meik Südkamp und Benjamin Sternemann sind sich einig: „Wenn wir unseren Job gut machen, fragt am Ende keiner mehr, ob es ein Retrofit oder eine Migration war. Man merkt es an der Linie: Sie läuft – ruhiger, effizienter, sicherer. Genau darum geht’s.“

Digitaler Überblick: Prozessdaten, Alarme und Trends auf einen Blick – für mehr Sicherheit und Effizienz.

Retrofit versus Migration

Retrofit

Migration

Ziel

Bestehende Anlagen modernisieren und weiter nutzen

Technologische Plattform wechseln, Funktionen erweitern

Umfang

Tausch einzelner Komponenten (SPS, HMI, Antriebe)

Systemwechsel inkl. Software-Portierung und Schnittstellenanpassung

Stillstandszeit

Gering – Eingriffe punktuell und planbar

Moderate Umbauzeit, oft schrittweise Migration möglich

Vorteile

kostenschonend, schnell, Sicherheit bei der Ersatzteilversorgung

Zukunftssicherheit, bessere Vernetzung, IT-Security, Effizienzsteigerung

Gut zu wissen

Viele Retrofit- und Migrationsprojekte sind förderfähig

Investieren muss nicht teuer sein: Energieeffizienz, Digitalisierung und Modernisierung werden durch staatliche Programme unterstützt – mit attraktiven Zuschüssen und steuerlichen Vorteilen.

- Bis zu 40 % Zuschuss (max. 10 Mio. €) für Investitionen in Energieeffizienz und Automation

- Kostenlose Förderprüfung durch SCHULZ – wir übernehmen Antrag und Nachweisführung

- Steuerbonus ab Juli 2025: bis zu 30 % Sonderabschreibung auf bewegliche Wirtschaftsgüter

Tipp: Fördermöglichkeiten früh prüfen – oft lassen sich Technik-Upgrades und Antrag optimal verzahnen.

Wenn wir unseren Job gut machen, fragt am Ende keiner mehr, ob es ein Retrofit oder eine Migration war. Man merkt es an der Linie: Sie läuft – ruhiger, effizienter, sicherer. Genau darum geht’s.

Meik Südkamp und Benjamin Sternemann, Vertrieb Prozessindustrie, SCHULZ Wallenhorst