Höchste Dichtkunst im Sekundentakt

Optimierung einer Türdichtgummianlage

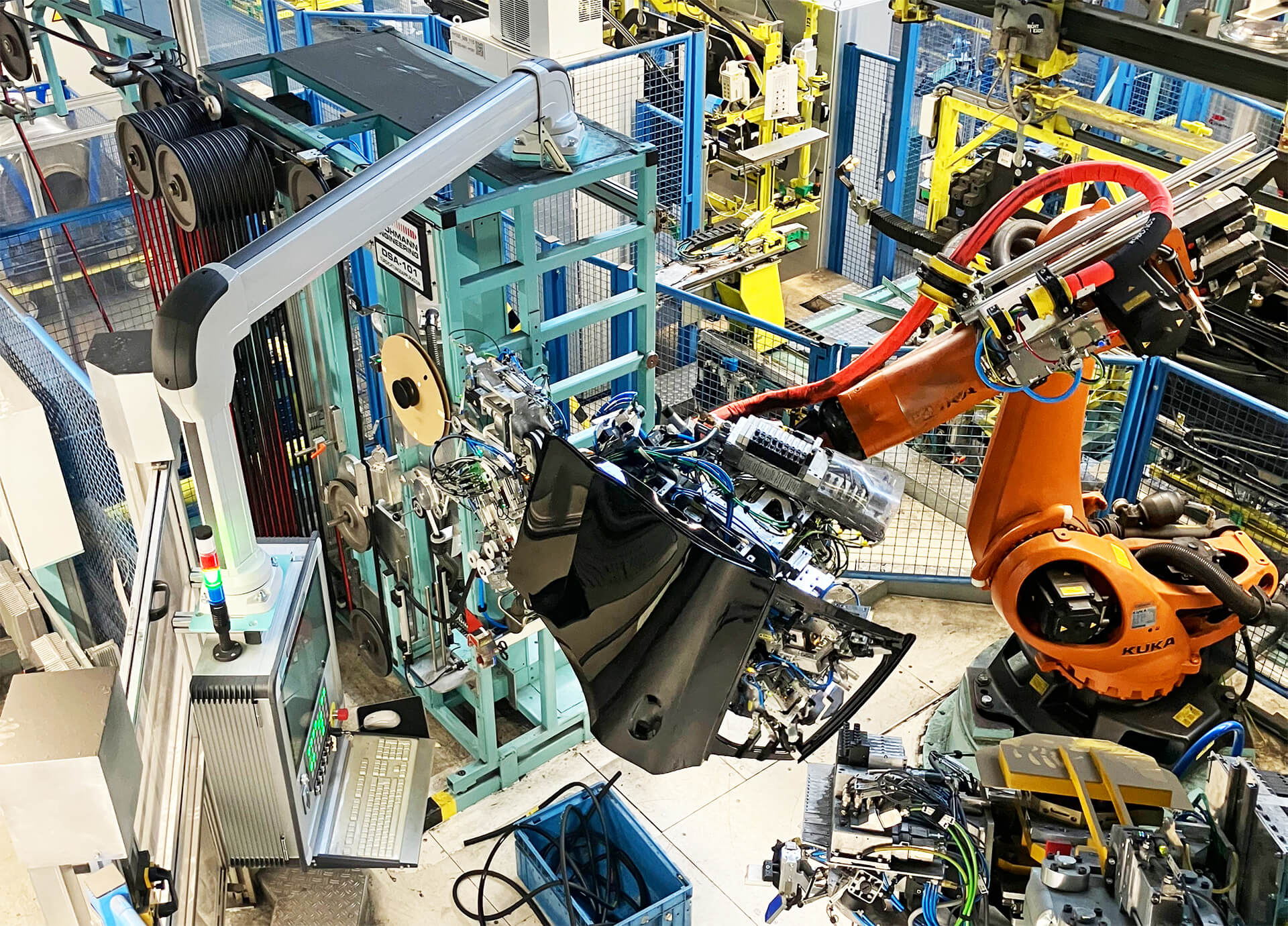

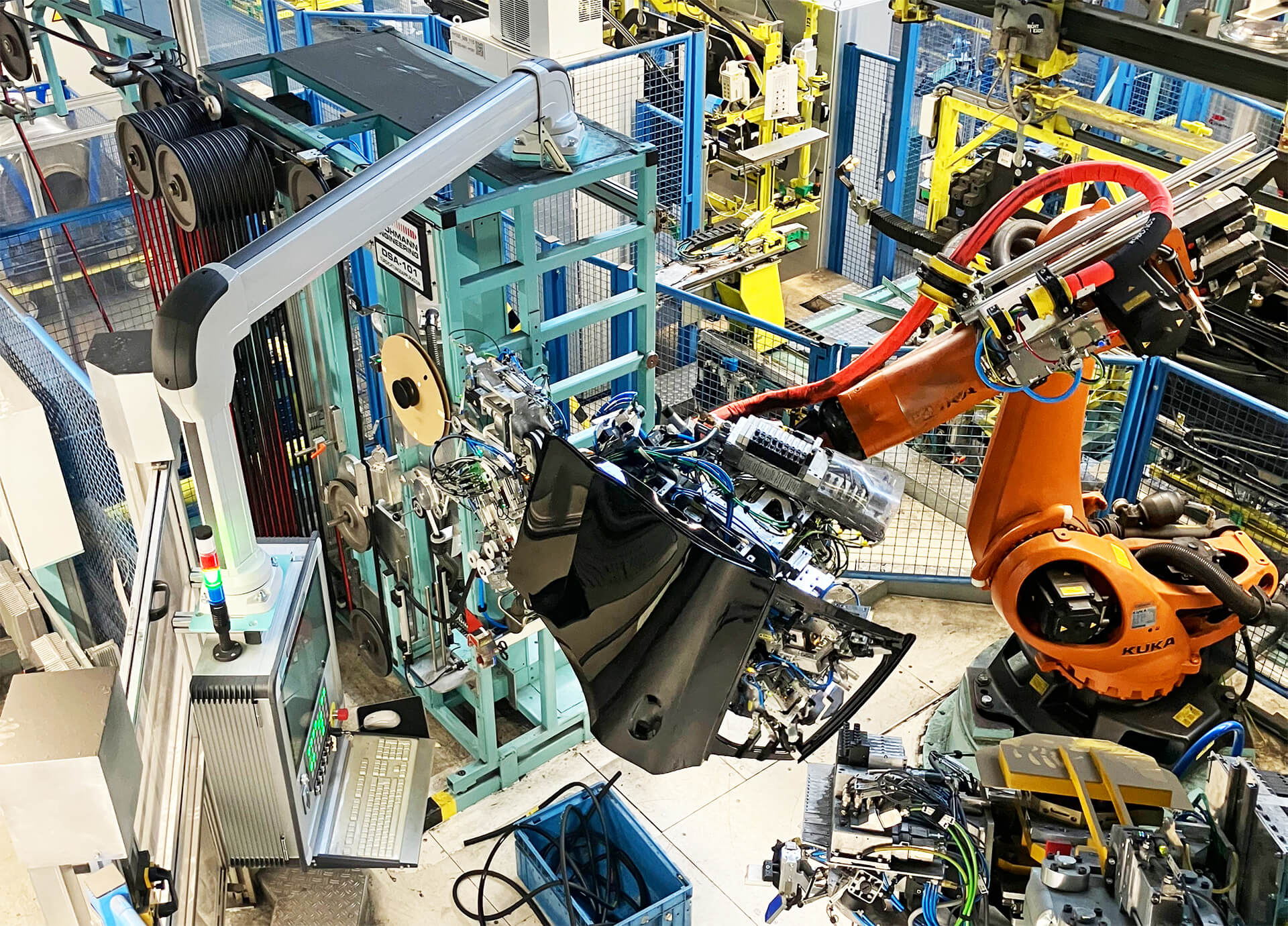

Wenn das Türdichtgummi einer Fahrzeugtür in der Automobilproduktion in Sekundenschnelle entlang einer vorgegebenen Kontur appliziert und an den Enden verbunden wird, steckt dahinter Präzisionsarbeit auf höchstem Niveau. Für einen namhaften Automobilhersteller in Norddeutschland haben wir im Auftrag der ATN Hölzel GmbH die Roboter- und Softwareprogrammierung einer Türdichtgummianlage grundlegend auf einen neuen Standard modifiziert.

„Eine große Herausforderung war dabei die Stoßverklebung der Gummis“, erklärt unser Projektleiter Marco Engelke, „schon ein Millimeter oder ein Grad Abweichung genügen, damit die Verbindung nicht hält.“ Deshalb war von Anfang an klar: Hier ist maximale Genauigkeit im Zusammenspiel von Roboter, Greifer, Kameratechnik und Türhandling gefragt. Neben der Optimierung der bestehenden Abläufe haben wir auch neue Baureihen integriert und die Roboterprogramme sowie die Greifertechnik entsprechend aktualisiert.

Besonders das neue Vision-System wurde zum ausschlaggebenden Faktor für punktgenaue Stoßverklebungen in Serie: Die Roboterprogramme wurden auf das neue Kamerasystem mit 3D-Erfassung der Tür mittels stationären Sensors für jede Tür sowie 2D-Erfassung des Stoßes mit einer zweiten Kamera am Werkzeug angepasst und die Baureihen integriert.

Maximale Genauigkeit erreichen wir durch ein perfektes Zusammenspiel von Roboter, Greifer, Kameratechnik und Türhandling.

„Bereits ab der ersten Umbauphase haben wir Schnittstellen in unserer hauseigenen Roboterschulungszelle simuliert und geprüft“, berichtet Engelke, „durch diesen Testaufbau konnten wir Zeit in der Inbetriebnahme gewinnen und den straffen Terminplan halten.“ Timing und Präzision waren also stets die Taktgeber für die Arbeiten und Integration vor Ort, die nur in den Schließzeiten stattfinden konnten. Im Teamwork mit den Kolleginnen und Kollegen von ATN sowie vom Anlagenbetreiber hat auch dies hervorragend funktioniert. Die Anlage liefert nun exakte Ergebnisse im Sekundentakt der Automobilproduktion.

Wir haben die Schnittstellen in unserer hauseigenen Roboterschulungszelle simuliert und geprüft. Dadurch konnten wir Zeit in der Inbetriebnahme gewinnen und den straffen Terminplan halten.“

Marco Engelke, Projektleiter SCHULZ Bremen